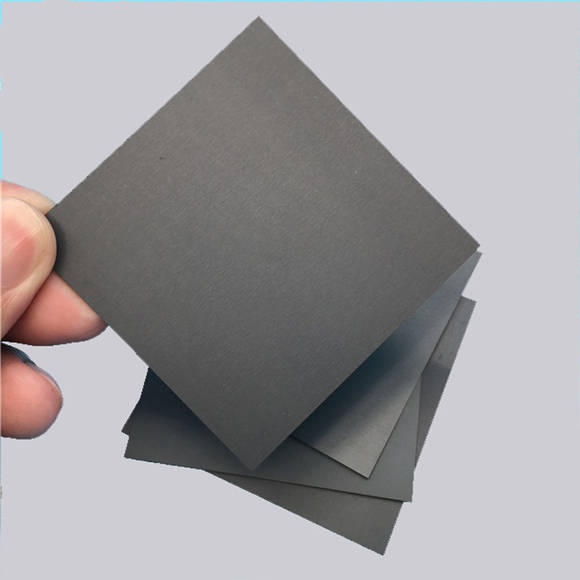

- 常压烧结灰色氮化硅陶瓷片的特性及工艺流程

氮化硅陶瓷滚动轴承球,具备相对密度低、耐磨损、耐热、抗腐蚀、绝缘层、绝磁及自润滑特性好等优势,具备更强的翻转特点,非常合适于生产制造陶瓷球混和滚动轴承的翻转体相对密度低,减少了功效出外沟道上的向心力,进而增加了滚动轴承的常规使用的寿命;高耐磨性能,使其粗糙度好于轴承钢球,造成的震动、滑动摩擦力和噪音减少,翻转触碰疲惫常规使用的寿命明显增强。

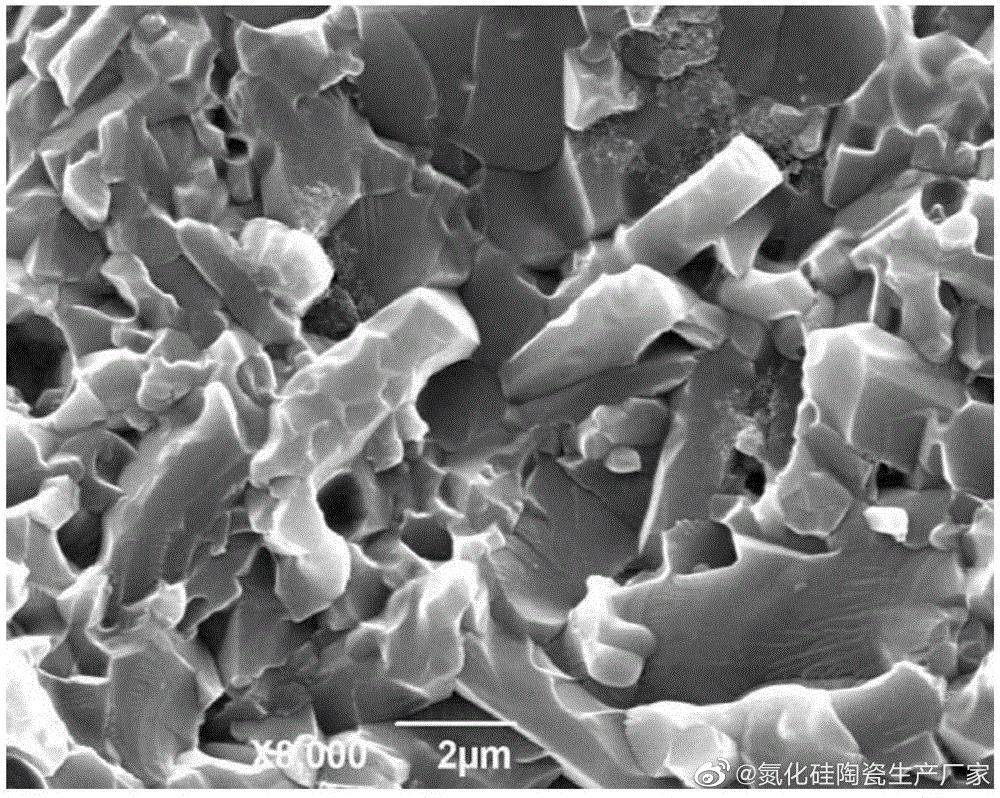

氮化硅瓷的主晶相sI:N4晶体右低温型和高箱犀型两种变体,二者均屑六方品泵,晶体结构亦非讳类似英氏硬度为9,加热到1400℃以上即不可逆刘转变为尽si3N4,公si3N4的莫氏硬度亦为9,没有矮点,在1900℃左右即分解完毕Si3N4是人造晶体,迈常采用金屑硅氮化、二氧化硅还原、卤化硅氧化、硅始反应等方法合成而得。

氮化硅陶瓷原材料耐热震性检测最常见的方式 是激冷-抗住压力的强度法,将要试件立即从高溫淬入水里水冷散热或放到气体空心冷,随后检测它的抗压强度衰减系数量或找到抗压强度不造成大幅度降低的临界值温度差。

氮化硅是一种共价化合物,因此分子中间以极强的共价键互相融合,因此它具备很高的强度及溶点。

氮化硅材料在熔盐中的腐蚀,受到氧分压、温度、阳离子活度、碱度等一系列因素的影响,由于蚀坑和裂缝的出现,材料的强度显著下降。

制备工艺流程:化学气相沉积法优点很多它能够在远比材料熔点低的温皮下合成高熔点物质例如,在10000c左右即可合成SiC及M—A120,能在不需要烧结助剂的情况下,合成高纯度、高密度材料采取使用化学气相沉积法合成材料,还能控制材料的形态(粉末、品须、单晶或多品)对材料结构的控制能够从微米级到亚微米级,某些条件下能达到lo咖级的水平化学气相沉积法是特种陶瓷生产技术进步中具有束要意义的一种原料合成方法R前除用于制备M—A120:及完全稳定或部分稳定的氧化铁之外,还已成为合成氮化物、碳化物、硼化物等非氧化物原料粉末的尾要方法。

烧结工艺流程:压合煅烧,压合煅烧是在髙压下推动坯体煅烧的方式 ,也是一种使坯体的成形和烧制另外进行的新技术新工艺液压机械选用四柱液压机和高纯石墨模高纯石墨模能用磁感应电磁线圈或电阻丝加热至所需溫度压合成形可在煅烧时施加工作所承受的压力,以确保充足的驱动力,推动化学物质外扩散排出来汽体,减少产品的真孔隙率,做到理想化的高密度情况压合煅烧有二种显著的对流传热全过程,即晶界载荷和挤压成型应力松弛对流传热这二种对流传热全过程在一般煅烧全过程中是基础不会有的新技术新工艺和一般煅烧法对比,压合成形的特性有:①能够显著提升坯体的致相对密度,其相对密度值基本上可以做到标准偏差;②可明显减少烧制溫度和减少烧制時间,调整压合标准,能操纵晶体转化成,及其在高溫下压合,有利于颗粒物中间的触碰和外扩散,进而减少煅烧溫度;③能够合理的操纵坯体的显微结构;④能够减少坯体的成形工作所承受的压力;⑤能够生产制造规格较为精准、样子很复杂的商品由于压合时胚料粉状处在热塑性情况,在工作所承受的压力下更便于添充磨具;⑥因为压合沒有必需加上煅烧硫化促进剂与成形防腐剂,因此压合煅烧能获得高纯的陶瓷产品压合煅烧的缺陷是机器设备和全过程比较繁杂,生产制造操纵规定较严,模具材料规定较高,电磁能耗费很大压合成型法最开始运用于粉未冶金工业生产在铝硅酸盐工业生产里,纯金属氧化物产品,如氧化镁、氧化铍、氢氧化钙、三氧化二铝等产品。

功能:隔热用陶瓷,产品参数:90*10*10MM,价格:5元/件,产地:浙江衢州市

超声波加工是利用振动频率超过16000 Hz的工具头,产生0.01~0.1 的振幅,通过悬浮液磨料对工件来加工使其成形的一种加工方法.悬浮液磨料以极高的速度强力冲击加工表面,在被加工表面造成非常大的局部单位面积压力,使工件局部材料发生变形,当达到其强度极限时,材料将发生破坏而变成粉末被打击下来,这是超声波加工工件的最大的作用其次还有悬浮液磨料在工具头高频振动下对工件表面的抛磨作用,以及工作液进入被加工材料裂缝处,加速机械破坏的作用在上述作用之下工件表面将按工具截面形状逐渐被加工成形目前,超声波加工大多数都用在孔加工、套料、切割、雕刻和研磨金刚石拉丝模等它的宏观作用力小,适合加工薄壁或刚性差的工件加工精度高,表面粗糙度小,工件表面无残余应力、组织变化及烧伤等现象。

生产加工陶器的重要原料是:粘土、白云石、大理岩——她们都是二氧化硅的不一样样子从铁矿砂开采、粉碎、碾磨、原料运输、储藏,到陶器生产加工中的错料等生产流程,员工全是碰触二氧化硅粉尘陶瓷产品烧制好后,压边、抛光处理、抛光处理的生产流程也会导致二氧化硅粉尘因此,如果不做好耐污防范措施,经常性碰触者很容易得了尘肺病。返回搜狐,查看更加多